На этапе пайки компонентов к контактным площадкам печатной платы, правильно подобранный термопрофиль, играет решающую роль в обеспечении качества паяного соединения.

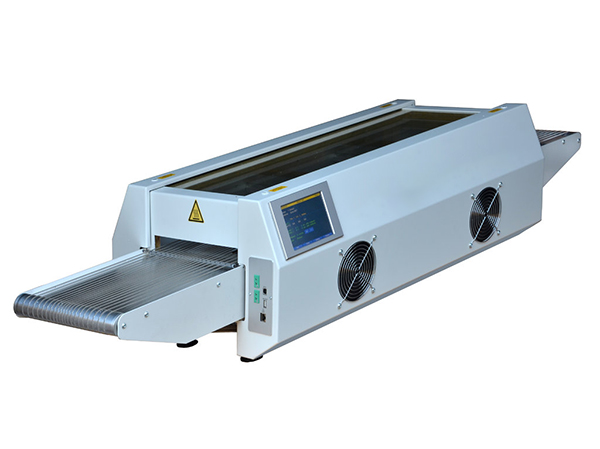

В статье мы дадим практические рекомендации по настройке конвейерных печей оплавления, чтобы добиться оптимального температурного профиля, для получения паяных соединений высокого качества.

- Способы фиксации термопар к печатной плате.

- Стадии профилирования.

- Определение скорости движения транспортёра печи.

- Подбор температур для зон печи оплавления.

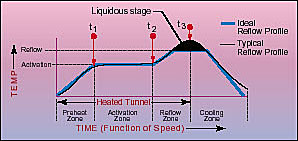

Термопрофилем принято называть набор отношений температуры ко времени, в течении которого определённая температура действует на сборку. Визуально температурный профиль обозначается кривой линией в двумерной системе координат. Где на вертикальной оси обозначают температуру, а на горизонтальной шкале указывается время.

Конфигурация кривой термопрофиля будет зависеть от двух основных показателей: скорости движения транспортёра печи оплавления и от установленной температуры в каждой рабочей зоне.

Формирование такого графика принято называть “профилированием”. Ниже мы подробно рассмотрим рекомендуемый процесс настройки термопрофиля для печи оплавления с подвижным транспортёром.

Технология профилирования предполагает применение необходимого оборудования и инструментария. Сюда можно отнести: устройство для записи температурно-временной информации, термопары, спецификацию паяльного материала и материалы для закрепления термопар на печатной плате.

Как правило, производители и поставщики оборудования для сборки печатных узлов, предлагают готовые наборы для проведения “ручного” термопрофилирования. Отметим, что в последнее время также становятся популярны системы автоматизированного профилирования с проверкой RPI (Reflow Process Index) – индекс процесса оплавления.

В случае, когда печь не имеет в комплектации устройства записи температурно-временной информации, их можно приобрести отдельно. Такие устройства можно разделить на две категории:

- с передачей информации в режиме реального времени;

- и устройства, когда данные сначала сохраняются в памяти контроллера печи с последующей передачей информации.

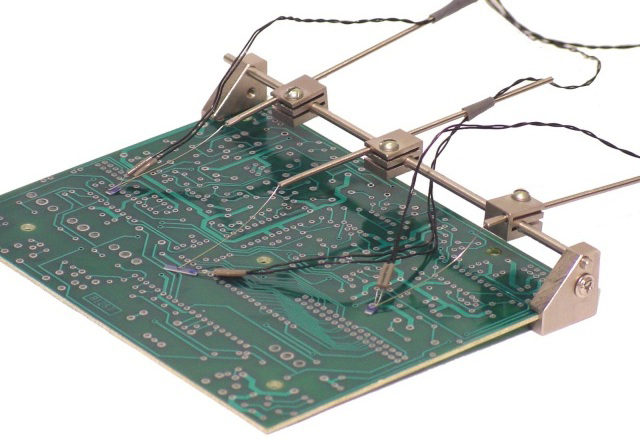

Использование более тонких термопар, позволяет добиваться более точных показаний температур. Однако требует большей осторожности во время профилирования, особенно при закреплении на сборку.

Способы крепления термопар к печатной плате

Соединение термопар с печатной платой при помощи термокомпаунда и термостойкой ленты — один из способов фиксации. Он лёгок в исполнении и требует меньше времени, по сравнению с соединением припоем или креплением с помощью алюминиевой ленты. Однако, во втором случае можно получать более точные показания температур.

Менее надёжное соединение получают при креплении термопар термостойким клеем вроде цианоакрилата. При данном способе рекомендовано конец термопары крепить между контактной площадкой платы и соответствующим выводом компонента.

Непосредственно, перед профилированием рекомендуем ознакомиться с графиком “идеального” - рекомендуемого термопрофиля для паяльной пасты, которая будет использоваться при пайке. Данную информацию можно найти в спецификации к паяльному материалу.

Этапы профилирования

В большинстве случаев, весь процесс оплавления делится на 4 этапа, которые соответствуют температурным зонам печи. Хотя большее количество зон позволяет более точно сформировать термопрофиль и даёт возможность более точно управлять процессом оплавления припоя.

Первая стадия «предварительного нагрева» необходима для повышения температуры печатной платы до уровня активации паяльной пасты. На данном этапе происходит испарение растворителя, а также снижается тепловой удар на компоненты. Рекомендованный диапазон температур 90 — 130°C, в зависимости от паяльного материала. Повышение набора температуры должно происходить со скоростью от 2 до 5°C в секунду. Превышение набора скорости 5°C в секунду может повлечь возникновение микротрещин в керамических чипах. А скорость нагрева меньше 2°C в секунду, может привести к преждевременному испарению растворителя. Зона “предварительного нагрева” обычно занимает 25 — 33% общей длины конвейера печи.

На втором этапе “стабилизации”, активизируется флюсующая составляющая и удаляется избыток влаги и летучих веществ из паяльной пасты. Повышение температуры на этой стадии происходит относительно медленно. Стабилизацию также называют стадией выравнивания температуры, а данный участок печи — зоной “активации”. На этом этапе должен обеспечиваться нагрев всех компонентов до одинаковой температуры. Диапазон температур в этой зоне активации печи должен быть от 120 до 150°C. А рекомендуемый временной отрезок от 90 до 150 секунд. Длина данной зоны находится в пределах 33 — 55% от общей длины конвейера печи. Индикатором успешного прохождения данного этапа, может являться, тождественность температур ПП в начале и в конце зоны «активации».

Стадия «оплавления». На данном этапе происходит повышение температуры от температуры активации до рекомендуемой максимальной температуры нагрева припоя пасты, и формируется паяное соединение. Отметим тот факт, что максимальная температура нагрева всегда находится над точкой плавления. Диапазон максимальной температуры нагрева лежит в пределах от 205°C до 230°C (для свинец содержащих паяльных материалов). Скорость повышения температуры на данном этапе составляет от 2 до 4°C в секунду. Превышение скорости нагрева может стать причиной коробления, расслоения материала или даже обгорания материала ПП, а также ухудшить герметичность компонентов.

Завершающая стадия - «охлаждение», должна обеспечить максимальную прочность паяных соединений. В идеале кривая стадии охлаждения должна зеркально повторять конфигурацию кривой, этапа «предварительного нагрева». Рекомендуемая скорость изменения температуры от 3 до 4°C в секунду, до температуры ниже 130°C.

Далее в статье все примеры будут относится к припоям из эвтектических сплавов Sn63/Pb37, поскольку на данный момент они наиболее популярны. Отметим лишь, что неэвтетические сплавы имеют диапазон температур плавления от 217° до 227°C, а не конкретную точку плавления (определённую температуру) как в случае с эвтектическими сплавами.

Определение скорости движения транспортёра печи оплавления

Как отмечалось выше, одним из важных параметров, который необходимо учесть, является скорость движения транспортёра печи.

Данное значение определяет время воздействия определённой температуры на печатный узел, в зонах печи. Из спецификации к паяльным пастам можно узнать значение времени, в течении которого ПП должна достичь определённой температуры.

Таким образом мы узнаем скорость движения транспортёра. Например в спецификации к пасте, производитель указал время нагрева для термопрофиля 5 минут. Значит, при длине транспортёра печи в 6 футов (1828,8 мм), можно определить скорость движения равную 365.76 мм в минуту.

Определение набора температур для зон печи

Далее нужно определить температуру для каждой зоны печи оплавления.

Отметим, что температура отображаемая на дисплее индикатора показывает не фактическую температуру зоны печи, а температуру термопары. Поэтому важно закрепить термопары как можно ближе к участку прохождения печатной платы, чтобы показания были более объективными.

Далее мы будем брать за основу именно температуру зоны, а не показания индикатора.

При определении скорости и температур для каждой зоны, значения заносятся в память контроллера печи. В документации к оборудованию для оплавления, производители также указывают информацию по настройке других параметров, которые также важны в регулировке процесса пайки. Из этих параметров стоит выделить: уровень подачи инертного газа, степень принудительной вентиляции, а также скорость вращения вентилятора охлаждения.

После ввода в контроллер печи всех необходимых параметров производят запуск, непосредственно, самого профилирования. Оборудование необходимо переключить в режим записи и подать на транспортёр печатную плату.

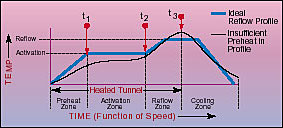

После получения исходного графика термопрофиля, его необходимо сравнить с графиком рекомендуемым производителем паяльной пасты.

В первую очередь, нужно проверить соответствие получаемого и рекомендуемого значения времени, в течении которого температура от уровня окружающей среды достигнет уровня максимальной температуры оплавления. Если получаемое значение больше рекомендуемого, следует увеличить скорость движения транспортёра и наоборот. После корректировки скорости, сравниваем график полученной кривой, с графиком указанным в спецификации производителем паяльных материалов.

В случае несоответствий графиков, нужно произвести необходимые изменения в настройках параметров оборудования. Расхождения графиков следует рассматривать слева-направо, учитывая последовательность этапов всего процесса профилирования. При этом изменения в настройки необходимо вносить для каждой зоны отдельно.

В конце статьи вы найдете примеры несоответствий графиков и рекомендации по настройкам параметров.

К примеру, если несоответствие отмечается в зонах «предварительного нагрева» и «оплавления», то регулировку параметров сначала нужно произвести только в зоне «предварительного нагрева» с изменением одного параметра. После проведения изменения, ещё раз запускается полный процесс термопрофилирования с проверкой соответствия кривых термопрофилей.

Поэтапная настройка необходима, поскольку изменения параметров в одной зоне, обязательно приведёт к изменениям параметров на следующих этапах.

При достижения полного соответствия графиков термопрофилей, следует сохранить параметры в памяти контроллера печи для последующего использования.

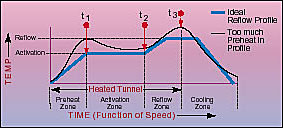

Недостаточный уровень температуры в зоне "подогрева".

Нужно увеличить температуру в зоне предварительного нагрева.

Превышение уровня температуры в зоне "подогрева".

Нужно уменьшить температуру в зоне предварительного нагрева.

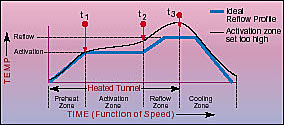

Превышение уровня температуры на этапе активации.

Нужно уменьшить уровень температуры в зоне активации.

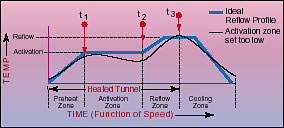

Недостаточный уровень температуры на этапе стабилизации.

Нужно увеличить уровень температуры в зоне стабилизации.

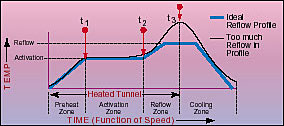

Превышение температуры в зоне оплавления.

Необходимо уменьшить уровень температуры в зоне оплавления.