Одно из важнейших требований к производителям микроэлектронике, появившееся в последние годы — это использование материалов, не содержащих галогенов (halogen free - HF). Связано это, прежде всего, со стремлением снизить негативное воздействие на окружающую среду. Галогеносодержащие материалы широко использовались в электронике в качестве материалов, предотвращающих окисление поверхностей печатных плат и контактов. Тем не менее, известно, что галогеносодержащие соединения, входящие в состав паяльных материалов, при утилизации образуют диоксины, являющиеся одними из самых высокотоксичных органических загрязнителей.

Стремительное развитие технологий HF в микроэлектронике началось после разработки IPC/ JEDEC положений об использовании соединений хлора и брома. Японская Промышленная Ассоциация по Развитию Электроники (JEITA), в свою очередь, выпустила рекомендации по предельно допустимой концентрации (ПДК) галогенов в паяльных материалах, относящихся к категории HF. IPC, ввиду тенденции к развитию безгалогенного производства, пересмотрела «Требования, предъявляемые к паяльному флюсу» в стандарте J-STD-004B.

| Стандарт | ПДК |

|---|---|

| IEC 61249-2-21 IPC 4101B |

Cl < 0,09% Br < 0,09% Cl,Br суммарно < 0,15% |

| JEITA ET-7304A | F < 0,1% Cl < 0,1% Br < 0,1% I < 0,1% |

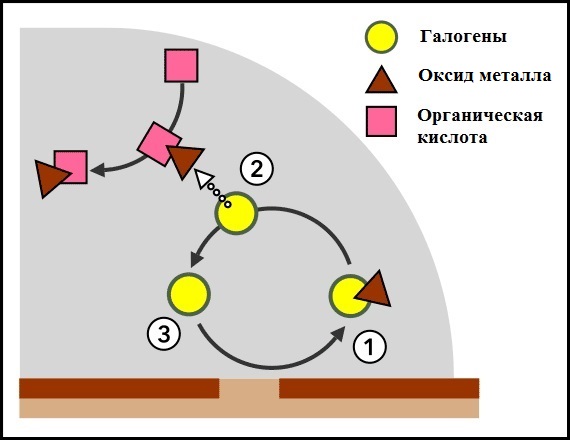

Следует принять во внимание, что галогеносодержащие материалы широко использовались при производстве флюсов для паяльных паст. Основной задачей флюса является удаление оксидной пленки с поверхности контактных площадок и выводов компонентов, что схематично изображено на рисунке 1. Это является необходимым условием для создания паяного соединения.

1. Галогены реагируют с оксидной пленкой на поверхности металла и образуют галоидные соединения.

2. Органическая кислота восстанавливает галоген.

3. Восстановленный галоген.

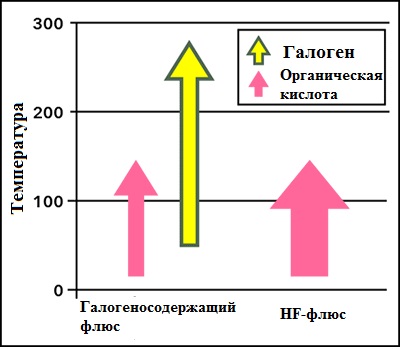

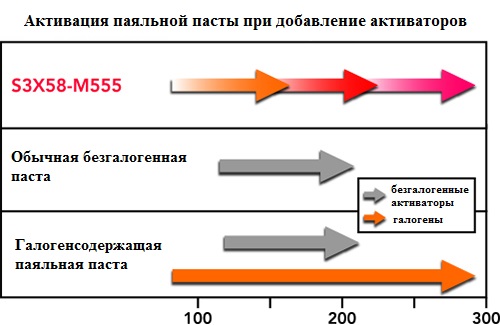

Однако стоит отметить, что химическая активность галогенов и органических кислот различны и зависят от температуры (рис. 2)

Иными словами, галогены, входящие в состав флюсов, являются эффективными катализаторами даже при низкой концентрации.

У флюса, не содержащего в своем составе галогенов (HF флюс), процесс восстановления металла идет медленнее, чем у галогеносодержащего флюса. Таким образом, HF флюс часто ассоциируется с дефектами пайки, вызванными плохой смачиваемостью (холодная пайка, шарики припоя).

Для того чтобы HF-флюс обладал такой же реакционной способностью, как флюс с содержанием галогенов, необходимо значительное увеличение количества активаторов. Тем не менее, наличие слишком большого количества активаторов может негативно повлиять на свойства паяльной пасты и вызвать появление дефектов печати, связанных с повышенной вязкостью или резким падением поверхностного сопротивления остатков флюса после оплавления.

Концепция производства безгалогенных паяльных паст с хорошей смачиваемостью и производство S3X58-M555

При производстве безгалогенных паяльных паст важно сфокусироваться на том, чтобы флюс не терял свою химическую активность во всем диапазоне температур процесса оплавления. Флюс, входящий в состав HF паяльных паст должен не только обладать химической активностью в широком диапазоне температур, но и обеспечивать стабильную вязкость паяльной пасты в процессе оплавления.

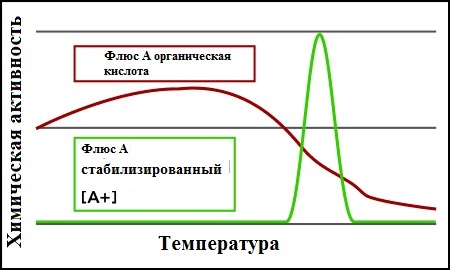

Новый метод стабилизации путем добавления активаторов показан на рисунке 3. Исследования подтвердили хорошую смачиваемость и стабильность свойств паяльной пасты.

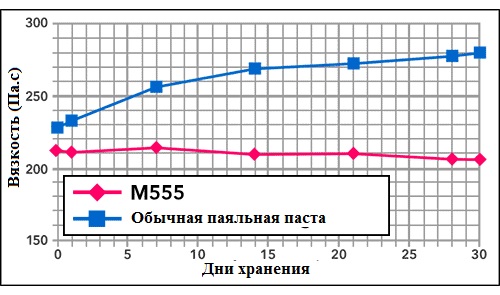

На рисунке 4 показано изменении вязкости при хранении при температуре 30 °С (исследование для оценки стабильности вязкости). Флюс, входящий в состав классической HF пасты химически активен при 30°C, поэтому во время хранения изменяются характеристики паяльной пасты, а именно вязкостные свойства. При комнатной температуре в паяльной пасте KOKI S3X58-M555 не происходит реакции между порошком припоя и флюсом благодаря добавлению специальных стабилизаторов в состав последнего. Данная паяльная паста сохраняет свои свойства при хранении как в холодильной камере, так и при комнатной температуре, оставаясь пригодной для печати.

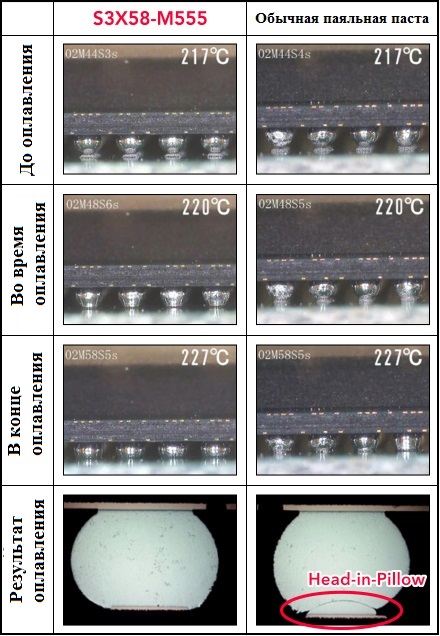

Ниже приведены результаты тестов плавления паяльных паст.

Теплопроводность

Быстрое развитие SMT-технологий (уменьшение размеров чип элементов до типоразмера 0201, появление микросхем в корпусах BGA, QFP, увеличение плотности монтажа компонентов) позволило не только уменьшить размер изделий, но и привело к появлению новых типов дефектов пайки, которые в большинстве случаев невозможно обнаружить одним лишь внешним осмотром. К таким дефектам относится, например, «head-in-pillow» (дефект «голова на подушке»).

Флюс в составе обычной паяльной пасты не сохраняет свою химическую активность в течении всего цикла оплавления (быстро «выгорает»), оксидная пленка на шариках выводов BGA удаляется не полностью, как результат - может возникнуть такой дефект паяного соединения, как «head-in-pillow».

Сохранение химической активности флюса за счет добавления активаторов при широком диапазоне температур

В отличии от обычной паяльной пасты, паста S3X58-M555, благодаря добавлению различных стабилизаторов в состав ее флюса, сохраняет свойства во всем диапазоне температур (рис. 6) и может эффективно применяться для пайки BGA. Дефект «голова на подушке» при этом не возникает.

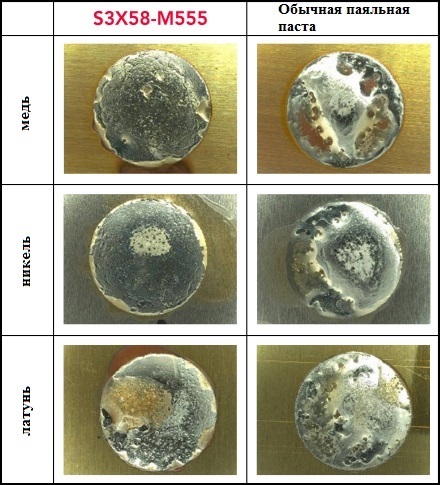

Смачиваемость при пайке на различных финишных покрытиях

На рисунке 7 показаны результаты испытаний смачиваемости на подложках с различными покрытиями.

Очевидно, что тенденция к принятию всё больших мер для защиты окружающей среды в электронной промышленности будет продолжаться и в будущем.

Как ведущий производитель паяльный материалов, компания KOKI стремится предоставлять своим клиентам продукты, которые не только превосходят их ожидания, но и разрабатываются с учетом всех требовании по защите окружающей среды.