В предыдущих статьях мы рассказали, что такое термоусадочные трубки, для чего они предназначаются и из чего изготавливаются. Не менее интересным, на наш взгляд, будет рассказ о технологии производства этих изделий, что позволит более точно судить об их потребительских свойствах.

Технология производства термоусадочных трубок

Производство термоусадочных трубок можно условно разделить на три этапа: экструзия, сшивка и раздувка. Производственный цикл содержит также несколько вспомогательных технологических процессов: подготовка полимерного сырья, резка трубок, нанесение клеевого слоя и упаковка.

Технология кажется простой, но нюансы требуют от каждого производителя собственных

Рассмотрим три основных этапа производства термоусадочных изделий.

1. Экструзия

Рис. 1. Экструзионный цех

Слово «экструзия» произошло от позднелатинского «extrusio» — «выталкивание» и обозначает продавливание расплава или смеси материала через формующее отверстие — фильеру. Экструзия непрерывна и требует бесперебойной подачи сырья к фильере, чтобы на выходе получилось изделие с круглым поперечным сечением и нужным диаметром. В промышленности переработкой полимеров методом экструзии изготавливают погонажные изделия: трубы, листы, пленки и оболочки кабелей. Это делается с помощью экструдеров (см. рис. 1).

Перед тем, как попасть в загрузочный бункер экструдера и превратиться в трубку, ингредиенты полимерного материала тщательно смешиваются. Кроме полимера основы — полиолефина, это могут быть антипирены — подавители горения, красители, пластификаторы, специальные добавки. Готовая смесь загружается в экструдер, где нагревается до температуры плавления. Расплав подается под давлением на фильеру, из которой выдавливается в виде трубки. Этот процесс напоминает выдавливание крема через насадку кондитерского шприца.

Готовая трубка сразу попадает в ванну с водой для охлаждения и фиксации новой формы. После охлаждения трубка проходит через узел очистки и наматывается на катушку. В процессе экструзии важно контролировать качество продукта на выходе, следить за равномерностью толщины стенки и соблюдением нужного диаметра трубки. Производительность экструдера зависит от типа изготавливаемых трубок: тонкостенные трубки можно изготавливать быстрее, а толстостенные производятся медленно, потому что материал дольше охлаждается после экструзии.

Особенность производства термоусадочной трубки с помощью процесса экструзии заключается в его непрерывности. При отключении экструдера внутри остывает расплав полимера, и аппарат надо чистить. Полная очистка длится долго и может повредить оборудование. Поэтому на предприятиях часто практикуют непрерывное производство, а при отсутствии спроса трубку измельчают, и материал вновь поступает в бункер экструдера по замкнутому циклу. Эта технология поддерживает экструдер в состоянии готовности для начала оперативного производства трубок нужного диаметра. Иногда процесс экструзии трубки называют «вытягиванием», хотя это и не совсем верно, ведь материал подается под давлением изнутри наружу, но при наблюдении за работой экструдера создается впечатление, что наматываемая на катушку готовая трубка вытягивается из экструдера, как нить из пряжи.

2. Модификация (сшивка)

Рис. 2. Цепочки молекул полиэтилена

Рис. 3. Отрыв атомов водорода от полимера

Рис. 4. Объединение цепочек молекул углерода и водорода в сеть

После экструзии получается заготовка, которую можно применять как изолирующий кембрик. Но термоусадочной трубка станет только после сшивки.

Приведем немного теории. Модификацией, или сшивкой, называют изменение структуры полимерного материала посредством физического или химического воздействия на него извне для улучшения параметров и придания дополнительных свойств.

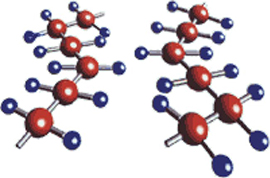

В основе процесса сшивки лежит принцип перестроения внутренних связей между молекулами вещества без изменения химического состава. Термопластические материалы, в нашем случае полиэтилен, состоят из длинных, хаотически соединенных углеводородных цепочек …-CH2-CH2-CH2-… (см. рис. 2).

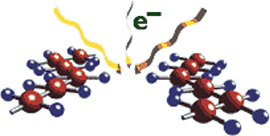

С помощью химических реакций или физических воздействий атомы водорода отделяются от полимера (см. рис. 3).

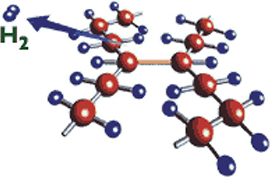

Благодаря этому две соседние цепочки полимера соединяются между собой в местах, в которых атомы водорода отделились и нарушили равновесие атомов углерода. Там остались свободными углеродные связи, и возникли сильные центры притяжения, которые образуют крепкое соединение

Если после этого нагреть сшитый полиэтилен до температуры плавления его «кристаллов», то получится мягкий каучукообразный эластичный материал, а не

Полимеры в результате сшивки приобретают новое свойство «памяти формы», которое и используется в производстве термоусадочных изделий.

На практике пользуются популярностью два химических и один физический метод сшивки: пероксидная сшивка, силановая сшивка и радиационная сшивка. При химической сшивке сшивается до 90% всего обработанного объема полимера, но при этом она дороже и опаснее для персонала и окружающей среды

Рис. 5. Цех радиационной

сшивки полимеров

В производстве термоусадочных трубок чаще всего применяется радиационный метод сшивки полимеров, для чего используются специальные электронные ускорители (см. рис. 5). Электронный ускоритель — большой, сложный, высокотехнологичный и дорогостоящий комплекс оборудования, требующий соблюдения мер безопасности и найма высококвалифицированного персонала. Не каждая производящая термоусадочные трубки компания способна позволить себе такие вложения. Некоторые маленькие компании специально заключают контракты на облучение сырья с крупными производителями — хозяевами электронных ускорителей. Например, у компании WOER в собственности сразу четыре электронных ускорителя из Новосибирска.

Большинство производителей термоусадочных материалов используют для модифицирования

Сшивка выглядит так: после экструзии катушку с трубкой помещают в облучающую камеру или проматывают через сфокусированный электронный луч в рабочей камере электронного ускорителя. Во втором случае сшивка идет непрерывно, что повышает производительность и влияет на глубину сшивки путем изменения скорости прохождения трубки через ускоритель.

3. РАЗДУВКА

Расширение или раздувка (

Принцип памяти формы заключается в том, что сшитая трубка имеет более упорядоченную трехмерную структуру, наподобие кристаллической решетки. Растягивая трубку, разогретую до температуры, близкой к температуре плавления, мы увеличиваем расстояние между молекулами, деформируем и растягиваем, как резинку, межмолекулярные связи, но не рвем их. После остывания трубка как бы кристаллизуется, держит новую форму, но при нагреве или продольной деформации стремится вернуться в первоначальное сжатое состояние.

Для поперечного растягивания трубки используют специальные станки — экспандеры. Принцип действия и конструкция разнятся, но все они основаны на механическом принципе растягивания. Наиболее часто применяются экспандеры, использующие разность давлений сжатого воздуха для растягивания трубки изнутри (раздувания) или растягивания вакуумом.

Авторы сталкивались с тем, что

Для тонкостенных гибких термоусадочных трубок процесс раздувки автоматизирован и позволяет добиться высокой производительности. Облученная заготовка сматывается с бобины, пропускается через экспандер и, уже раздутая, готовая термоусадка вновь наматывается на бобину.

До сих пор на некоторых производствах в Китае встречается метод ручной механической раздувки толстостенных термоусадочных трубок. Трубка помещается в металлическую трубу. Внутрь трубки протягивается рукав из прочного полимерного или тканого материала, на одном конце которого находится шланг с клапаном. По этому шлангу в рукав подается сжатый под большим давлением воздух, рукав под давлением раздувается и равномерно растягивает трубку в ширину по всему объему металлической формы. В результате получается идеально ровная толстостенная термоусадочная трубка. Производительность этого метода невысока, но китайцы справляются.

Способ расширения трубок влияет на продольную усадку, величина которой варьируется от 1 до 10%.

После завершения третьего этапа мы получаем готовый продукт — термоусадочную трубку, которую уже можно применять по назначению. Но перед поставкой продукции конечному потребителю бывает необходимо провести ряд дополнительных операций, таких как резка по установленному размеру, нанесение клеевого слоя, нанесение маркировки, упаковка. Коротко расскажем о каждой.

Маркировка

При необходимости на тонкостенные трубки с помощью специального клише, выполненного в виде металлического ролика, можно нанести маркировку. Часть этого ролика погружается в емкость с красящим пигментом. Ролик прижимается к трубке и приводится в движение за счет протягивания трубки через станок. При каждом обороте колеса на трубке через равные промежутки отпечатывается четкий оттиск. Наносимая информация может содержать название трубки, техническую маркировку, основные технические характеристики и торговые знаки.

Нанесение клеевого слоя

При производстве клеевой трубки после раздувки на внутреннюю поверхность стенок наносят термоплавкий клей. Эта операция выполняется

Резка и упаковка

Термоусадочную трубку поставляют в двух видах: в бухтах по 25…200 метров или мерными отрезками.

Чаще всего трубку нарезают отрезками по 1 метру и упаковывают в полиэтиленовые пакеты. Для клеевых термоусадочных трубок стандартно используется длина отрезка 1,22 метра (4 фута). Максимальная длина отрезка клеевой трубки может составлять 1,5…2,0 метра, однако длина трубки более 1,22 метра создает серьезные неудобства при транспортировке.

Термоусадочную трубку режут на специальных машинах для резки, работающих по принципу гильотин с автоматической подачей. По данным компании WOER, тонкостенная трубка нарезается с точностью от ±1 до ±5 мм. Нарезка на необходимую клиенту длину позволяет использовать трубку без отходов, и это выгодно оптовым покупателям.

Cвойства клеевого слоя термоусадочных трубок

Клеевой слой большинства клеевых термоусадочных трубок изготавливают на основе полимера — этиленвинилацетата (EVA), относящегося к полиолефиновой группе. В России этот материал часто называют сэвиленом. Все модификации клея на основе этиленвинилацетата плавятся при температуре в диапазоне от +80 до +95°С. В

Толщина клеевого слоя зависит от назначения трубки. Тонкий клеевой слой используется для улучшения адгезии трубок к поверхности. Толстый слой термоклея тщательно герметизирует пустоты и неровности поверхности, при этом излишки клея вытекают наружу с двух сторон усаженной трубки.

Коэффициент усадки клеевых трубок — не менее трех к одному. Так же, как и при усадке трубки, при сжатии клеевого слоя уменьшается занимаемый им внутри трубки объем, при этом количество клея не меняется. Следовательно, клей стремится равномерно распределиться по всему объему, находя любое свободное пространство. При отсутствии такового клей вытекает, выдавливаясь с обоих концов усаженной трубки.

Клей, как и обычный полиолефин, неплохо горит. При выборе термоусадочных трубок с подавлением горения имейте в виду, что

Михаил Нижник, генеральный директор, ООО «Группа Меттатрон»

Виталий Рожков, заместитель генерального директора по маркетингу, ООО «Протон»

Журнал «Производство электроники», 2009 №4, 5, 6

Первая часть цикла: Термоуcадочные трубки: Все о главном. Часть 1

Вторая часть цикла: Термоуcадочные трубки: Все о главном. Часть 2

Советуем прочитать:

И снова термоусадочная трубка. Ответы на главные вопросы

Где купить трубку PTFE и как правильно ее усадить?

Тотальная универсальность или 10 необычных применений термоусадочной трубки